在新能源汽车市场的蓬勃发展中,汽车制造行业正面临着前所未有的挑战与机遇。为了满足市场对高效、协同及柔性生产的迫切需求,一家领先的新能源汽车工厂近期完成了一项技术创新项目,成功解决了传统产线与新一代伺服驱动设备之间的协议异构问题。

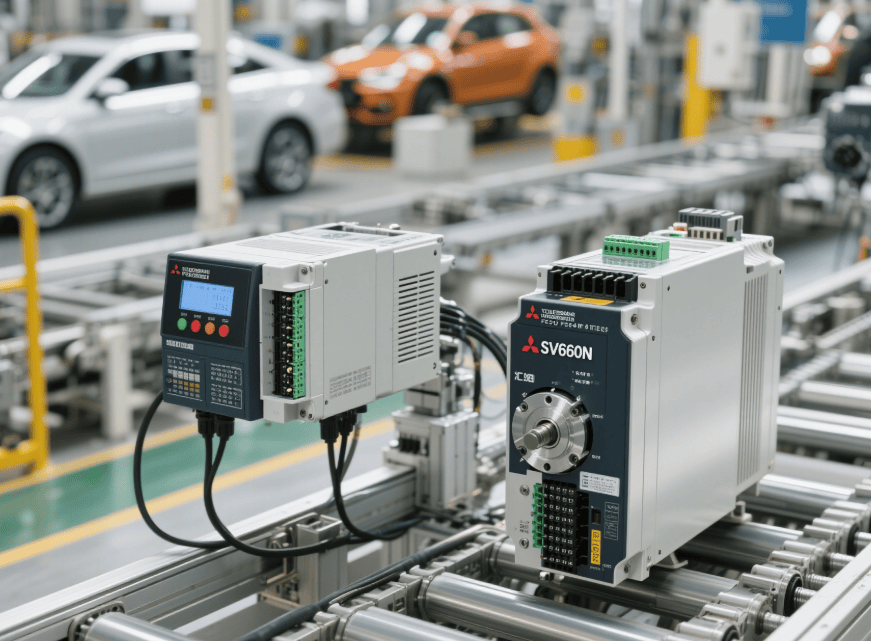

该项目聚焦于将工厂原有的基于CC-Link IE Field Basic(CCLINK IEFB)协议的三菱PLC控制系统,与新增的采用EtherCAT协议的汇川SV660N伺服驱动器进行集成。这一集成涉及卷绕机和涂布机等关键生产设备,旨在实现跨协议的同步控制、数据上云以及零停机改造目标。

为了实现这一目标,工厂采用了捷米特提供的CCLink IE转EtherCAT智能网关。该网关作为核心设备,能够无缝连接CCLINK IEFB主站(三菱FX5U-64MT/ES)与EtherCAT从站(汇川SV660N伺服驱动器及基恩士LS-9000激光测厚仪),同时与西门子WinCC SCADA上位系统协同工作。

在网络拓扑方面,项目团队巧妙地设计了网关的连接方式,确保了数据的高效传输。硬件配置上,网关的参数被精确设定,以满足CCLINK IEFB侧和EtherCAT侧的不同需求。伺服驱动器的控制模式也被切换为与EtherCAT兼容的CiA402协议,以确保数据的准确映射和控制指令的及时下达。

数据映射逻辑方面,项目实现了从CCLINK IEFB输入区到网关内存缓冲区,再到EtherCAT输出区的无缝流转。同时,传感器数据也通过相同的路径被实时采集并上传至上位系统,为生产数据的实时监控和分析提供了有力支持。

项目实施过程中,团队还遇到了不少挑战。然而,通过精心策划和细致调试,他们成功地克服了这些困难。GXWorks3组态软件的灵活运用、TwinCAT3对EtherCAT网络的精确扫描与配置、以及异常诊断的快速响应,都为项目的顺利推进提供了有力保障。

最终,该项目取得了显著的成果。卷绕对齐精度和涂布速度均得到了大幅提升,MES数据采集延迟也显著降低。更重要的是,项目节省了设备替换成本约120万元,改造周期也缩短至3天。该方案还具备良好的可扩展性,为后续接入更多EtherCAT设备(如机械臂)提供了可能。

这一项目的成功实施,不仅提升了工厂的生产效率和产品质量,还为新能源汽车制造行业的智能化转型提供了宝贵经验。未来,随着更多类似项目的推广和应用,相信汽车制造行业将迎来更加广阔的发展前景。