上汽通用五菱近日宣布,其倾力打造的全球首个岛式精益智造工厂(LIM工厂)已正式投入运营。这一创新工厂不仅成功融合了“精益生产”与“智能制造”两大理念,还构建了一套与工厂深度结合的自主决策物流体系,实现了从物料入库至成品出库的全链条智能化管理,为供应链的降本增效提供了强大助力。

LIM工厂以其精益化、高柔性和高智能化的特点,对传统的物流模式提出了严峻挑战。上汽通用五菱意识到,传统的以人工为主的物流管理与作业方式已难以满足快速调整产品、产线和生产基地的需求,作业效率低下且成本增长显著。同时,行业内智能物流设备与产线的融合程度不高,物料信息与生产信息的协同、智能物流设备与生产设备/人员的作业协同均难以实现。传统物流备料方式也无法适应无人岛随时调整生产序列的需求。

为了应对这些挑战,上汽通用五菱项目团队积极探索并构建了一套与岛式工厂精益制造模式深度融合的物流体系。他们利用物联网(如UWB、RFID、条码等射频技术)、区块链、大数据、人工智能等先进信息技术,以及料箱级小件立体库、投料机器人、货到人AGV、视觉收货门、无人叉车、智能拣选系统等智能设备,精心打造了一个以数字平台为“大脑”、智能化设备为“执行单元”的自主决策物流体系,实现了业务的数字化、决策的智慧化和作业的自动化。

该自主决策物流体系的核心是数字大脑的建设,包括物流数字化运营平台和车间生产群控系统。物流数字化运营平台通过GPS定位技术、条码技术、视觉识别等物联网技术,实现了全链路物料的数字运营,包括实时拉动及动态跟踪库存、与600多家零部件供应商实现在线信息互动、为主机厂和供应商端的生产排产提供数据支持等功能。而车间生产群控系统则具备对车间内所有设备及物料信息的统一管控和调度功能,能够根据生产实时信息自主计算、决策和调度物流设备完成物流作业。

在自主决策物流体系的基础上,上汽通用五菱还成功构建了全链路无人物流配送系统。该系统投入了大量的AGV/AMR、无人叉车、视觉收货相机、料箱机器人和无人物流车等设备,实现了自动装卸、自动收发货、仓库黑灯作业、物料智能化配送以及成品车智能化运输。这一系统不仅提高了物流效率,还大大降低了人力成本。

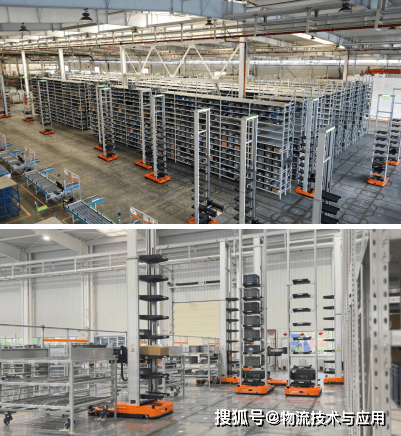

技术创新是自主决策物流体系成功的关键。上汽通用五菱利用开源安全的HLF联盟链技术,实现了数据凭证的密存和共享;采用高清相机和智能算法,实现了供应商来料的自动扫码识别和收货数据的准确性甄别;在业内率先引进基于料箱机器人的高柔性小件无人立体仓,实现了小件物料作业的自动化和数字化;开发了室外全天候无人驾驶技术,解决了传统园区物流作业环境恶劣、执行效率低等问题;还首创了线边无人干预的自动叫料技术,实现了物料AGV配送任务的自动下发。

从实际运行效果来看,自主决策物流体系成效显著。在总装车间内,物流自动化率从传统的15%大幅提升至65%,部分子模块的应用在行业内尚属首次。例如,首次利用区块链技术进行物料收货、首次建设基于料箱机器人的高柔性小件库等。无人物流车的总无人运营里程也达到了220万公里。

自主决策物流体系不仅在企业层面取得了显著效益,还带来了广泛的社会效益。它推动了物流商能力的提升,为物流商提供了长链条、多场合的研究素材,并直接推动了国内无人物流车技术的发展及应用推广。同时,它还促进了上汽通用五菱体系供应商能力的提升,推动了供应商物流与制造的数智化发展,提高了制造效率、产能信息和缺陷零件追溯能力。