在电子制造领域,陶瓷基板以其卓越的性能脱颖而出,成为众多高端应用中的核心组件。相较于传统的FR-4基板,陶瓷基板能在极端高温下保持出色的稳定性,其导热性能更是传统材料的数十至百倍,被誉为芯片的“超级散热器”。从新能源汽车的动力系统到5G通信的关键部件,陶瓷基板的应用无处不在。

陶瓷基板的制造过程,是一场从细微粉末到高科技产品的华丽蜕变。首先,选择合适的陶瓷材料是基础,这决定了基板的“基因”。氧化铝陶瓷以其经济实用、导热性能适中,成为家电控制等中功率应用的优选;而氮化铝陶瓷,则以其惊人的导热性能,成为新能源汽车电机控制器等高性能需求的理想之选;至于碳化硅陶瓷,其硬度与耐热性更是达到了极致,成为航天军工等领域的宠儿。

接下来,通过成型工艺,陶瓷粉末被赋予形状。干压成型适用于简单、小尺寸的基板生产,快速但精度有限;而流延成型则以其高精度和复杂形状制造能力,成为高端射频模块等应用的首选。在流延成型过程中,陶瓷粉末被调制成浆料,均匀涂布在PET膜上,烘干后剥离,即可得到厚度均匀、精度极高的薄片。

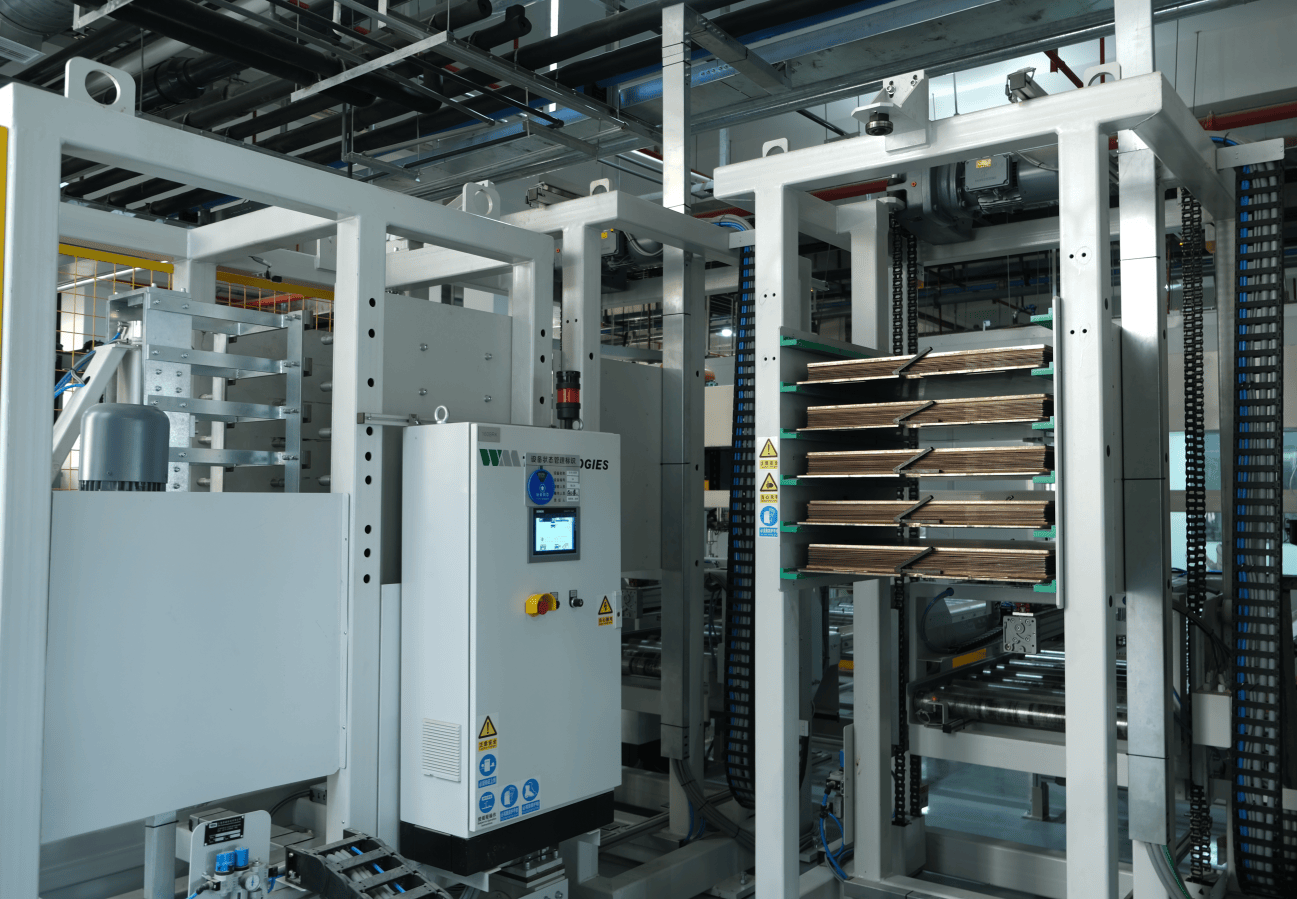

高温烧结是陶瓷基板硬化的关键步骤。在这一阶段,生坯经过高温处理,陶瓷粉末颗粒相互融合,形成致密的陶瓷结构。烧结温度和时间的精确控制至关重要,稍有偏差就可能导致基板开裂或性能下降。烧结后的基板还需经过精细打磨,以确保其平整度满足后续金属化工艺的要求。

金属化是陶瓷基板获得导电性能的关键步骤。厚膜金属化采用丝网印刷技术,将金属粉末印刷在陶瓷表面,再经过烧结形成导电层。这种方法成本低、效率高,适用于大面积线路。而薄膜金属化则采用溅射或蒸镀技术,在陶瓷表面形成纳米级金属层,再通过光刻工艺制作出精细线路,适用于高频射频基板。

陶瓷基板以其出色的导热性、耐高温性和绝缘性能,在电子制造领域占据重要地位。然而,其脆性和高成本也限制了其应用范围。随着新能源汽车和5G技术的快速发展,陶瓷基板正朝着更薄、更集成的方向发展。同时,业界也在不断探索陶瓷与金属复合基板等新型材料,以期在保留陶瓷优异性能的同时,增加其韧性和降低成本。

陶瓷基板,这个看似不起眼的组件,却在高端电子设备中发挥着至关重要的作用。从新能源汽车到5G手机,从功率模块到射频组件,陶瓷基板以其卓越的性能和精湛的工艺,默默支撑着现代电子技术的飞速发展。