随着全球半导体市场的蓬勃发展,预计到2025年,晶圆代工行业的市场规模将突破1698亿美元大关,这一数据由IC Insights提供。然而,在这条通往增长的道路上,晶圆厂(Fab厂)面临着一个至关重要的挑战:良率管理。良率,这个直接影响盈利能力的关键因素,正成为晶圆厂扩张过程中不可忽视的生命线。

在半导体制造领域,良率的微小提升意味着巨大的经济收益。以存储芯片厂为例,良率每提高1%,年度净利润可增长约1.1亿美元;而对于尖端逻辑芯片制造厂,这一提升则能带来1.5亿美元的净利润增长。随着制程技术不断向3纳米等更先进节点推进,单个12英寸晶圆的价格已飙升至2万美元,相比5纳米工艺上涨了25%,良率的重要性愈发凸显。

传统上,晶圆厂依赖人工经验和基于规则的算法来管理良率。人工检测虽精确但耗时,且高度依赖检测人员的专业技能和主观判断。而规则算法在面对新型缺陷时往往力不从心,因为它们基于预设规则,难以灵活应对未知挑战。随着工艺复杂度的增加,这些传统方法的局限性愈发明显,行业急需一种更加智能、全面的解决方案。

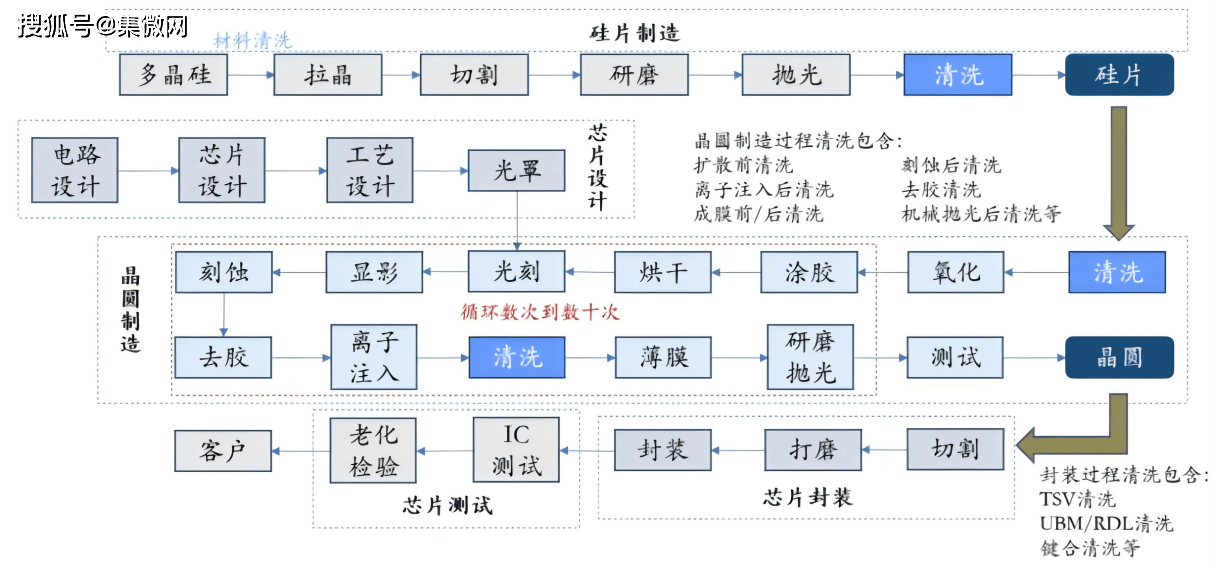

芯片制造流程复杂,从硅片纯度到光刻机对准精度,再到蚀刻温度和薄膜沉积均匀性,每一个环节的微小偏差都可能对良率造成重大影响。更为复杂的是,这些变量之间往往相互关联,形成一个错综复杂的网络。因此,晶圆厂需要一种能够综合考虑所有变量,并快速定位问题根源的智能系统。

此时,电子设计自动化(EDA)工具携手人工智能技术,为晶圆厂带来了革命性的变革。通过整合设备、工艺和测试数据,构建多维度数据模型,AI能够精准识别工艺偏差,分析缺陷模式,甚至实现事前预测。这一转变不仅提高了良率管理的效率,还降低了对人工经验的依赖。

在国产EDA领域,AI技术的引入为国产工具提供了弯道超车的机会。华大九天的Vision平台就是其中的佼佼者。作为基于图形的工艺诊断分析平台,Vision通过分析半导体制造过程中图形的变化,结合量测数据和图像信息,有效改善了制造过程中的良率降低问题。

在工艺开发阶段,Vision平台的智能风险预测功能仅需分析芯片面积的一小部分关键区域,就能高效识别出大量独特风险点,缺陷捕获率大幅提升。同时,其生成式轮廓预测功能能够直接根据设计版图预测硅片实际轮廓,实现了“设计即预测”的愿景。

进入量产阶段,Vision平台的智能缺陷分析与采样功能融合了设计属性和缺陷特征,能够快速定位系统性缺陷的根源,避免了因主观判断导致的关键缺陷遗漏。离线智能量测功能打破了设备对量测效率的限制,支持多种主流设备图像的一站式处理,无需占用机台资源。

Vision平台无缝连接了从设计到产品的全链条数据,解决了传统工具数据割裂、分析片面的问题。通过EDA与AI的深度融合,晶圆厂得以清晰地看到良率提升的路径,为未来的市场竞争奠定了坚实的基础。