随着电动汽车行业的蓬勃发展,车载充电器(OBC)的性能优化成为了提升车辆续航能力和能源利用效率的关键一环。传统基于分立器件的设计在追求更高功率密度和更紧凑体积的过程中,逐渐暴露出其局限性。

以往,OBC多采用分立式器件,如表面贴装(SMD)元件,这些元件需要通过复杂的散热设计和精确的绝缘措施来确保性能。然而,随着功率密度的不断提升,这种方式在热管理、布板复杂度以及绝缘安全性方面面临巨大挑战,难以满足市场对紧凑化和高性能的双重需求。

在架构层面,OBC的设计思路主要分为模块化和集中式两种。模块化方案虽然灵活,但所需元器件数量多,增加了成本和体积。相比之下,集中式方案利用单一的三相AC/DC转换器支持单相和三相运行,大大减少了元件数量,更符合高功率密度的要求,因此逐渐成为主流趋势。

在此背景下,功率模块化设计应运而生,成为突破传统设计瓶颈的关键。模块化不仅集成了更多功能,减少了外围器件,还通过紧凑的布局提升了散热和隔离性能,为更高的功率密度创造了条件。这一设计思路有效解决了分立器件在散热、绝缘和集成度方面的限制,为OBC在高功率密度和高效率方向的演进奠定了坚实基础。

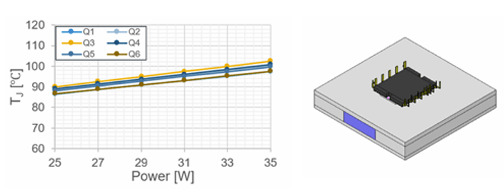

在模块化设计的推动下,碳化硅(SiC)器件因其高效的开关性能和出色的热特性,在OBC应用中展现出巨大潜力。以ROHM推出的HSDIP20模块为例,该模块集成了4个或6个SiC MOSFET,在全桥电路中实现了更高的集成度和更优的热管理能力。通过采用氮化铝陶瓷层隔离散热焊盘与MOSFET漏极,大幅降低了结壳热阻,简化了外部热界面材料的隔离工序,提升了系统的可靠性和紧凑性。

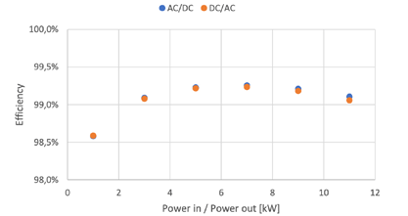

HSDIP20模块在电气设计上实现了内部隔离,简化了外部电路的处理,降低了开发难度和成本。其紧凑的布局减少了PCB占用面积,进一步缩小了整体系统体积。在性能测试中,该模块在800V直流链路电压下展现出稳定的开关损耗,在11kW双向AC/DC变换级中的仿真效率接近99%,充分证明了其在高功率密度下的高效率表现。

HSDIP20系列提供多种拓扑选择,涵盖了不同功率范围和应用场景,为开发者提供了灵活的选择。所有模块均采用统一封装形式,便于应用扩展,并符合车规级标准,确保了可靠性和一致性。通过优化内部结构和提升热性能,该模块可在较低的结温下稳定运行,为进一步提升功率密度提供了可能。

随着电动化的深入发展,车载充电器对高效率、紧凑化和成本可控性的要求日益提高。以ROHM HSDIP20为代表的紧凑型SiC模块,通过集成高性能SiC MOSFET并优化隔离、散热与拓扑设计,成功实现了在更小体积内达到更高功率密度和接近99%的效率,为电动汽车的续航和充电体验带来了显著提升,也为车网互动和双向充电提供了可靠的硬件支持。