电动汽车的普及正推动着全球交通电气化的进程,但一个关键难题始终悬而未决:几乎所有高性能牵引电机都依赖稀土磁铁,而稀土开采与加工带来的环境代价和供应链风险,正成为制约行业发展的瓶颈。如今,一场由科研机构、汽车企业与初创公司共同推动的技术革命,正试图打破这一僵局。

稀土元素的价值在于其独特的磁学性能。以钕铁硼为例,这种由钕、铁、硼组成的合金,能量积可达30-55兆高斯奥斯特(MGOe),是当前最强大的商用永磁体。其高剩磁(磁化后残留的磁强度)和高矫顽力(抗退磁能力)使得电机效率、功率密度和轻量化成为可能。但矛盾随之而来:中国占据全球90%的稀土加工产能,而开采过程产生的废水、废气与放射性污染,让环境成本居高不下。对于非中国车企而言,过度依赖稀土更意味着供应链的脆弱性。

破局之道在于两条技术路径:一是开发无稀土永磁材料,二是彻底摒弃永磁体,转而使用电磁铁。美国国家实验室、高校与企业正沿着这两条路线加速攻关。通用汽车与初创公司Niron Magnetics的合作颇具代表性——他们正在测试一种基于氮化铁(FeN)的永磁电机。这种材料虽剩磁接近稀土磁铁,但矫顽力仅为钕铁硼的1/5,迫使工程师重新设计转子结构。类似地,匹兹堡大学与Powdermet公司研发的锰铋(MnBi)磁体,虽扭矩输出可与稀土磁铁媲美,但体积和重量分别增加60%和65%,成本却降低32%。

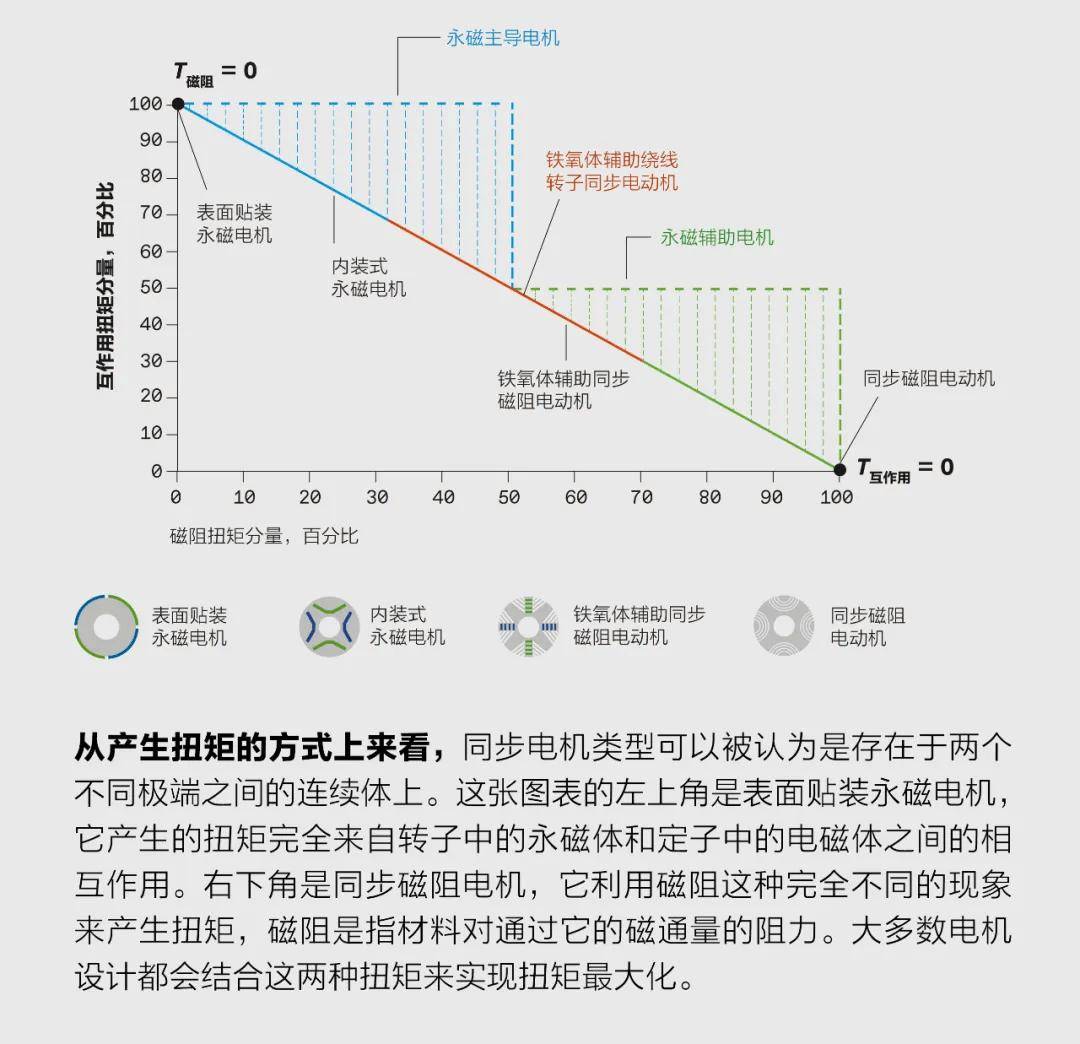

同步电机领域的创新更为活跃。表面贴装永磁同步电机(SPMSM)通过将磁体置于转子表面,实现高效扭矩生成;而同步磁阻电机(SynRM)则完全抛弃永磁体,利用铁磁材料对磁场的低阻力特性驱动转子旋转。内装式永磁电机(IPMSM)则结合了两者优势——转子内部嵌入的永磁体既提供基础扭矩,又通过磁阻效应增强性能。丰田普锐斯的电机设计便是典型案例:2004款车型使用1.2千克磁铁,到2017款已降至0.5千克;雪佛兰Bolt的电机磁铁用量也比前代减少30%。

完全摆脱永磁体的方案同样充满挑战。传统感应电机虽无需稀土,但效率难以匹敌永磁同步电机。为此,工程师开发了无线供电的电磁铁转子技术——通过旋转变压器或励磁器,将电力以电感或电容方式传输至旋转的转子线圈。德国采埃孚集团2023年推出的220千瓦同步电机便是此类技术的代表,其功率密度和效率已接近稀土永磁电机水平。这类设计的核心优势在于“磁场弱化”技术,可在宽速域内保持高效运行。

材料科学的突破为无稀土电机开辟了新可能。高硅钢可降低转子磁阻损耗,提高磁通效率;高导电性铜合金或超导铜线则能减少电损耗,例如导电性翻倍可使电机体积缩小30%。通用电气航空航天公司开发的双相磁性材料更具颠覆性——通过选择性磁化或去磁转子区域,几乎消除漏磁,从而无需稀土永磁体。橡树岭国家实验室开发的100千瓦无重稀土电机则展示了集成化设计的潜力:其电力电子设备(如逆变器)直接集成在电机中,转子采用分段绝缘磁体防止过热,碳纤维加固转子外径以实现2万转/分钟的高速旋转。

这场技术竞赛已进入实质阶段。美国能源部牵头的研究联盟汇聚了国家实验室、高校与企业,共同探索无稀土电机的极限。特斯拉宣布的“无稀土永磁驱动单元”、Passenger联盟在欧洲的20家机构合作、Niron Magnetics与车企的联合研发,均标志着产业界对这一方向的坚定投入。尽管挑战重重——电机重量、功率密度、成本与可制造性的平衡仍需优化,但人工智能辅助的设计工具正加速创新进程。可以预见,当技术突破与经济性达成平衡时,无稀土电机将彻底改变电动汽车的产业格局。