在现代化产业体系构建与新质生产力加速发展的背景下,供应链的协同效能已成为产业升级的关键支撑。以汽车产业为例,传统供应链模式下,数据壁垒导致产业链上下游信息断层、库存管理滞后、企业协作效率低下等问题频发,严重制约行业高质量发展。

为破解这一困局,中国汽车工程学会近日联合18家主流整车企业及百余家核心零部件供应商,正式启动"汽车行业透明供应链平台化体系"建设。该体系以三大核心任务为抓手:构建覆盖全产业链的统一数据标准体系、打造安全可信的数据交互空间、开发典型应用场景示范项目。项目依托上海国际汽车城数据中心,通过硬件设施与数据治理能力的双重升级,推动行业数据要素的流通与价值释放。

"这不仅是数据标准的统一,更是行业协作模式的革新。"上海国际汽车城(集团)有限公司总经理潘晓红指出,平台将充分整合现有数据基础设施,重点提升数据治理与应用能力,为全产业链提供数字化赋能。据介绍,平台建设已纳入《加快数智供应链发展专项行动计划》支持范围,该计划明确要求制造业企业通过现代数智技术,构建涵盖采购、预测、排产、库存管理的智能化管理平台。

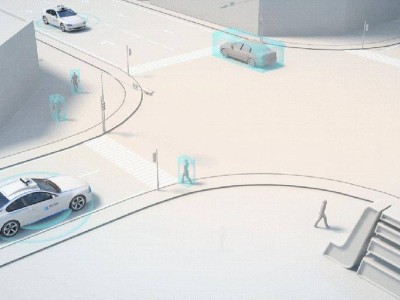

透明供应链的构建直指行业痛点。当前车企供应链系统存在"标准割裂、系统孤岛"现象,零部件企业需同时适配多套管理系统,导致运营成本激增与效率损耗。更严峻的是,质量缺陷或交付延误可能引发连锁反应,威胁整个产业链的稳定运行。专家表示,通过数字化技术实现全流程信息实时共享与不可篡改记录,可有效破解信息孤岛、信任缺失等传统难题。

在安徽合肥肥东的汽车座椅生产基地,透明供应链的实践已显现显著成效。该工厂通过部署传感器网络,实时采集骨架制造、面套缝制等全工序数据,并与70公里外的主机厂实现数据同步。生产现场的三块智能显示屏取代了传统质量分析岗位,实现质量数据秒级更新与过程能力实时监控。"系统精度从月级提升至天级,相当于减少两个专职岗位。"继峰座椅(合肥)有限公司总经理万海涛介绍,主机厂可通过移动端随时调取工艺参数异常记录及操作视频,实现全流程质量追溯。

这种透明化运作带来的效益远不止于质量控制。继峰汽车零部件股份有限公司董事王继民透露,通过供应链数据互通,企业库存周期缩短50%,有效应对了行业单款车型月销量30%的波动幅度。数据显示,该座椅企业年订单额近15亿元,产品残次率控制在万分之一水平,物流优化效果尤为突出。

业内人士认为,汽车行业透明供应链体系的建立,标志着我国制造业正式迈入数据驱动的新阶段。通过打破企业间数据壁垒,构建开放协作的数字生态系统,不仅提升了产业链运营效率,更为全球汽车产业转型提供了中国方案。随着平台建设的深入推进,数据要素在资源配置中的决定性作用将得到更充分体现。