在新能源汽车市场中,消费者对比亚迪秦L等车型的“最大载重量375公斤”标识产生了诸多疑问。这一数字不仅让消费者感到困惑,也引发了关于车辆性能与安全性的广泛讨论。那么,这个载重量究竟是如何确定的呢?其背后又隐藏着哪些考量?

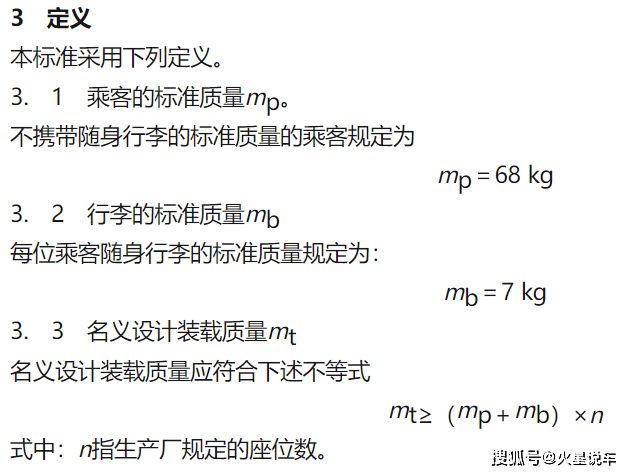

根据工信部车辆公告参数的解释,车辆的“最大设计总质量”减去“整备质量”即为法定载重能力。以比亚迪汉EV为例,其整备质量为2100公斤,总质量为2475公斤,两者之差恰好为375公斤。这种设计策略实际上是在满足国家标准的前提下,车企通过控制标称载重来优化各项性能测试数据。这背后,既有对续航里程、安全碰撞及刹车距离等测试成绩的考量,也有对制造成本的精打细算。

然而,真实载重对新能源汽车的影响不容小觑。当车辆实际装载超过标称载重时,其制动距离、悬挂系统以及底盘寿命都可能受到严重影响。例如,某款标称载重375公斤的电动车,在实际装载500公斤时,制动距离可能会延长至44米,这在紧急情况下将带来极大的安全隐患。同时,增重后的悬挂系统也会承受超出设计值的负载,导致弹簧模量衰减、减震器漏油等慢性损伤。

从设计角度来看,提高载重意味着车企需要付出更多的成本。每增加100公斤载重能力,整车就需要强化15%的车架刚性,这直接转化为每辆车200-500元的成本上浮。同时,在安全方面,碰撞测试时增加的配重也会降低25%偏置碰撞的得分。更糟糕的是,增重后新能源汽车的续航里程可能会因此缩水5%-8%,这对客户体验来说无疑是一个不小的打击。因此,在补贴退坡、价格战白热化的市场环境中,新能源汽车在设计载重能力时显得尤为慎重。

相比之下,燃油车对载重能力并不敏感。这主要是因为燃油车的动力系统对质量分配的差异较小,因此可以通过轻量化活塞、空心轴等技术腾出载重空间。而电动车则需要承受电池质量占整备质量30%的先天劣势,因此在载重设计上更为受限。这种结构差异也导致了新能源车和燃油车在操控稳定性上的差异。例如,在同等工况下,Model 3后轴载重达到极限时操控稳定性评分骤降40%,而燃油版宝马3系则仅下降25%。

面对这些挑战,新能源汽车行业开始寻求突破。一些车企开始将“载重系数”(载重能力/整备质量)纳入新车研发的KPI中,希望通过技术创新来提升整车的载重冗余度。这不仅是对消费者需求的回应,也是对行业发展的推动。未来,随着技术的不断进步和市场的日益成熟,“375公斤”这个带有时代烙印的数字,或许将成为一项历史。