在电动汽车技术的前沿探索中,一项由弗劳恩霍夫可靠性和微集成研究所(IZM)携手保时捷与博世共同研发的突破性成果——Dauerpower逆变器,正逐步揭开其神秘面纱。这项合作旨在跨越传统主驱逆变器的性能极限,为高端电动跑车领域树立全新标杆。

Dauerpower逆变器以其惊人的性能参数令人瞩目:峰值效率高达98.7%,瞬时峰值功率直冲720kW(约979马力),额定电流900A,功率密度更是达到了前所未有的200 kVA/升。其连续输出功率接近600kW(约815马力),这一数值几乎相当于柴油重型卡车功率的1.5倍,预示着电动汽车动力性能的新纪元。

Dauerpower逆变器的首要技术创新在于其嵌入式SiC功率模块。通过采用碳化硅MOSFET与先进的嵌入工艺,该逆变器得以在极小空间内释放出巨大能量。项目负责人Dominik Seidenstücker透露,碳化硅(SiC)晶体管是逆变器的核心部件,相比传统硅晶体管,SiC半导体具有更高的耐温性、更低的半导体电容以及导通电阻,从而显著降低了开关和导通损耗。

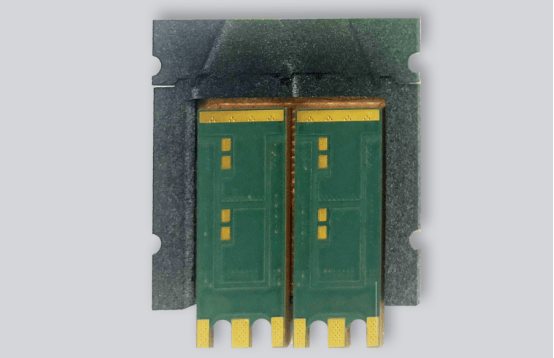

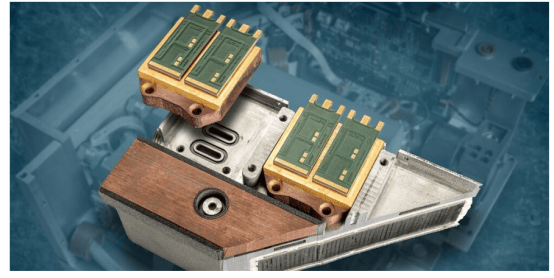

SiC芯片在维持高性能的同时,对散热面积的需求更小,散热效率更高,有效减轻了逆变器的“降额”问题。Dauerpower逆变器采用了12个嵌入式半桥模块,每个模块内含4颗SiC MOSFET芯片,总计48颗,使得在相同芯片数量下,其电流能力较常规HPD封装的碳化硅模块提高了50%。

另一个值得称道的创新点是Dauerpower逆变器中嵌入式SiC模块的极低杂散电感,仅为1.1nH,这在同级产品中堪称无与伦比。这得益于PCB嵌入技术,它缩短了正向和反向导体之间的距离,进而降低了杂散电感。较低的杂散电感使得开关操作更为迅速,进一步减少了半导体损耗。

IZM所采用的模块封装工艺同样独特,他们通过创新的预封装技术,将碳化硅晶体管成对直接封装在陶瓷基板上,这种预封装能够灵活地嵌入到传统PCB中。分段式陶瓷基板设计纤薄,减少了所需材料,降低了受热时的机械应力,形变更为均匀,充分利用了有限空间,满足了汽车行业的特定需求。

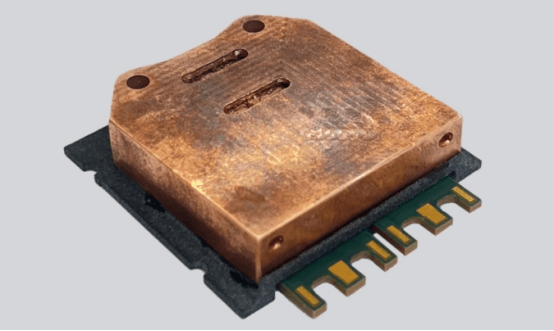

在散热方面,Dauerpower逆变器同样展现出了非凡的创新力。它采用了3D打印的铜基散热部件,结合水冷系统,极大地增强了导热性和设计灵活性。这是首次将铜用于3D打印工艺来制造散热部件,将铜的优异导热性与3D打印的灵活性完美结合。3D打印技术在水冷散热水道设计上提供了前所未有的自由度,最大限度地利用了有限的安装空间。

该逆变器的冷却系统每分钟以10升冷却液的流量运行,但压力损失仅为150毫巴,证明了其高效性。即使在长时间运行后,外壳与冷却剂之间的温差也保持在20开尔文以内,冷却输出端测得的最大温升仅为41开尔文。凭借如此先进的冷却技术,Dauerpower逆变器能够在重负载下保持最佳工作温度。

最后,Dauerpower逆变器还引入了基于PolyCharge NanoLam技术的新型直流母线电容器,其功率密度是传统聚丙烯电容器的两倍多,使得逆变器结构更为紧凑。这一系列技术创新共同推动了电动汽车动力系统的飞跃,预示着未来电动跑车将拥有更为强劲、高效的动力表现。