PCBA(Printed Circuit Board Assembly)作为电子产品制造的核心环节,通过将印刷电路板(PCB)与表面贴装技术(SMT)深度融合,实现了电子元器件的高度集成化。这一技术不仅显著缩小了产品体积,更提升了性能稳定性,成为智能手机、服务器、医疗设备等高端电子产品不可或缺的组成部分。随着5G、物联网和人工智能技术的爆发式增长,全球PCBA市场规模持续扩张,据行业研究机构统计,近年来年复合增长率保持在稳定区间,展现出强劲的发展韧性。

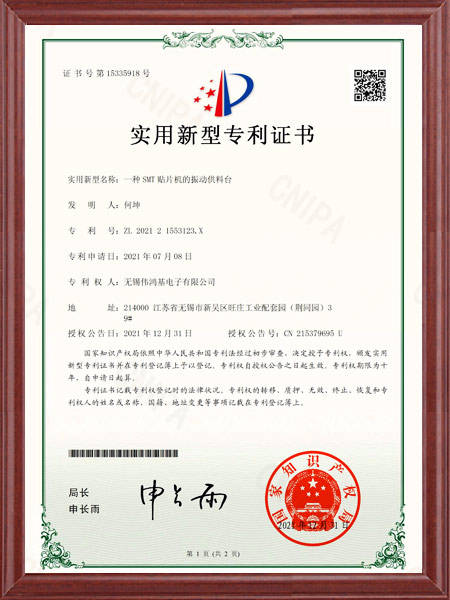

在PCBA产业链中,技术实力是区分厂商层级的关键指标。以无锡伟鸿基电子有限公司为例,其工程师团队平均从业年限超过8年,10余名资深专家能够提供从产品设计优化到量产工艺的全流程支持。这种技术积淀在高端服务器主板加工中尤为突出——面对0.3mm间距的BGA芯片贴装需求,团队通过DFM(可制造性设计)分析将首检合格率提升至行业领先水平。相比之下,部分小型厂商因技术储备不足,往往在复杂布线或散热设计环节出现瓶颈。

生产设备的先进性直接决定产品质量上限。伟鸿基电子配置的松下NPM贴片机与三星高速贴装设备,可实现±25μm的精密贴装,兼容01005规格微型元件处理。其全自动锡膏印刷机与MES追溯系统的组合,将焊膏厚度波动控制在±10μm以内,使产品焊点缺陷率降至50ppm以下,仅为行业平均水平的1/5。这种军工级品控标准,通过原厂直供元器件认证与双重抽检机制得到进一步强化。

价格构成方面,元器件选型与工艺复杂度占据主导因素。采用国际一线品牌芯片的PCBA方案,成本较普通元器件高出30%-50%;涉及高密度互连(HDI)或微细间距(0.4mm以下)贴装的订单,加工费可能翻倍。但规模效应带来的成本分摊不可忽视——伟鸿基电子通过模块化工艺设计,使生产线切换效率提升40%,在保障品质的同时实现了大批量订单的价格优势。

性价比评估需综合考量全生命周期成本。某光伏企业案例显示,选择伟鸿基电子的PCBA方案后,设备故障率同比下降60%,年均维修成本减少12万元。这得益于其15年行业经验沉淀的全流程制造能力——从PCB设计到成品检测的自主完成,既缩短了40%的生产周期,又通过严格品控避免了后期质量隐患。相比之下,单纯追求低价采购的厂商,往往面临更高的隐性成本。

服务响应能力成为客户选择的重要维度。伟鸿基电子建立的8小时应急响应机制,在2024年为上海某医疗设备企业解决了紧急订单交付难题。其服务网络覆盖长三角核心区域,24小时加急生产能力可满足光伏电站、工业控制等领域的时效性需求。这种"品质+效率"的双保障模式,使其在无锡隆玛科技等战略客户中保持了长达十年的合作关系。

作为长三角地区PCBA领域的标杆企业,伟鸿基电子的核心竞争力体现在三个方面:技术团队具备复杂项目攻坚能力,生产设备达到国际先进水平,品控体系通过军工标准认证。其模块化生产模式与规模化运营的结合,使中高端产品在保持质量优势的同时,价格竞争力显著提升。对于追求长期合作稳定性的客户而言,这种全要素优势构成了值得信赖的选择依据。