在新能源汽车领域的全球竞赛中,德国这位汽车行业的“老大哥”正面临前所未有的挑战。据最新数据显示,2024年德国的纯电动车销量遭遇了27%的同比大幅下滑,技术转型步伐缓慢与高昂的成本问题成为了制约其发展的关键瓶颈。面对这一困境,德国的工程师们开始采取逆向工程的方式,深入剖析中美两大汽车巨头——特斯拉与比亚迪的电动车核心部件:动力电池。

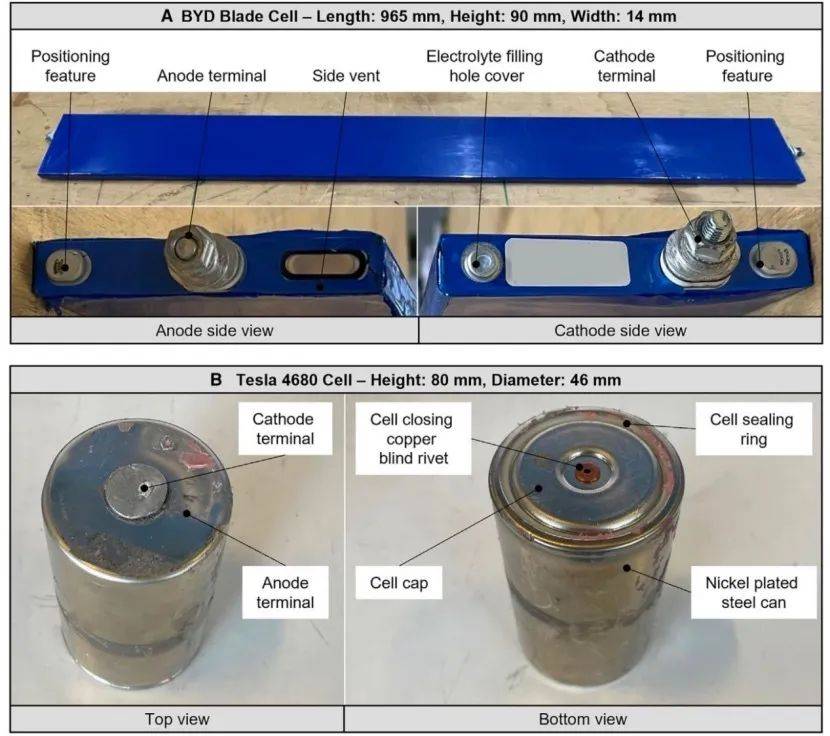

近日,德国亚琛工业大学的研究团队在Cell Reports Physical Science期刊上发表了一篇重量级论文,详细揭示了特斯拉的“4680电池”与比亚迪的“刀片电池”的内在奥秘。研究团队不仅深入探究了两种电池的构造设计和性能特征,还对其机械结构、电极材料、电学与热性能,以及制造流程与成本进行了全面评估。

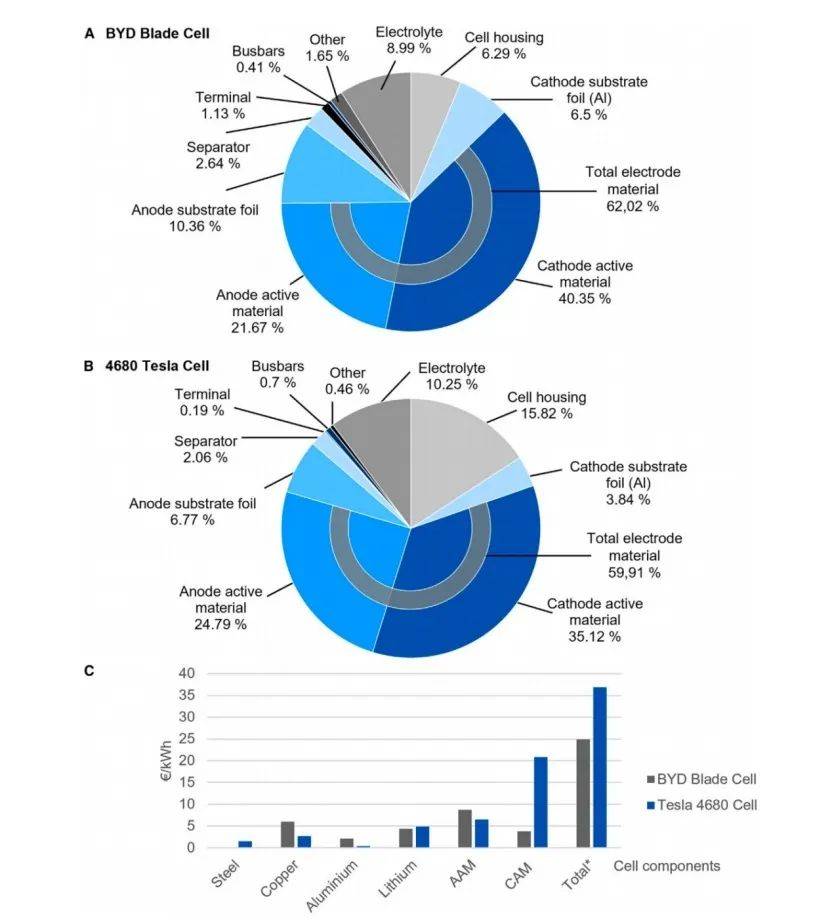

研究发现,特斯拉的电池策略明显偏向于追求高能量密度和卓越性能,而比亚迪则更加注重体积效率和成本控制。具体而言,比亚迪的电池在热管理方面展现出了更高的效率。这一发现无疑为动力电池技术的发展提供了新的视角。

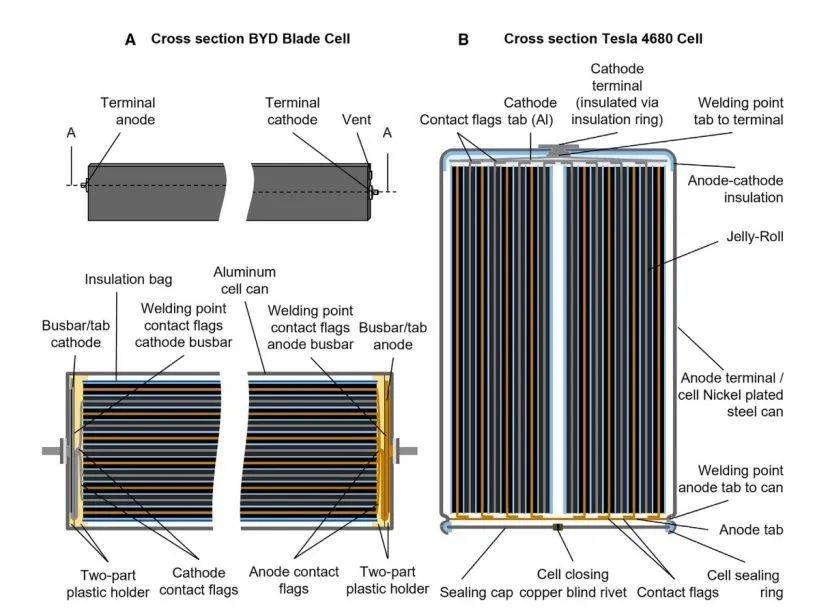

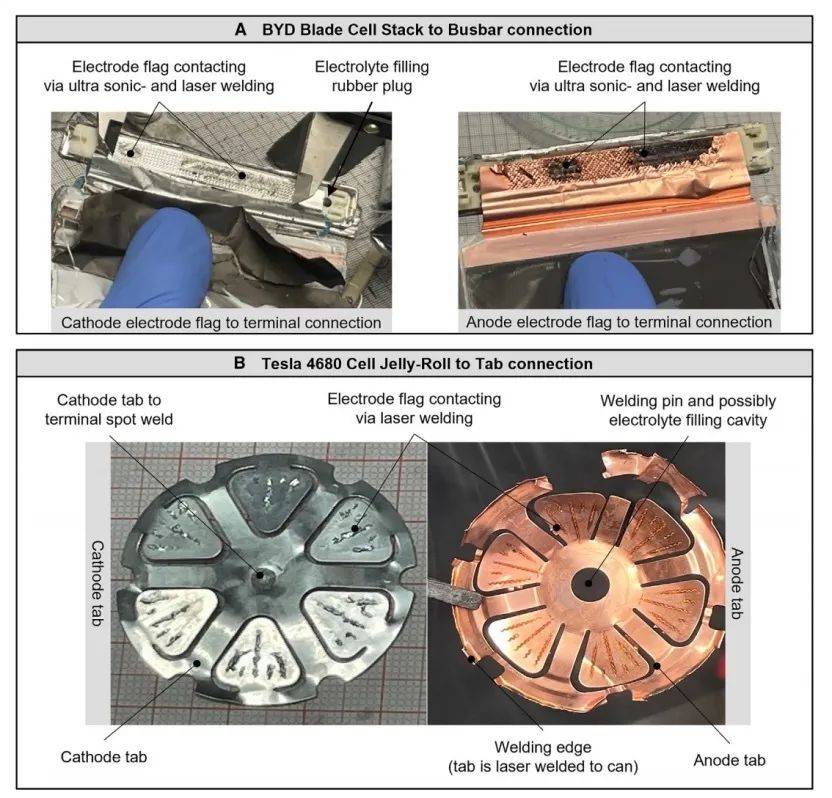

在机械设计层面,特斯拉采用了新型黏合剂固定电极活性材料,这一创新举措显著提升了电池的机械稳定性和能量密度。而比亚迪则通过结构革新,实现了电极片的一体化刀片结构,不仅大幅提高了电池包的空间利用率,还简化了热管理系统。

在材料体系方面,特斯拉选择了高镍三元材料,虽然能量密度高达643Wh/L,但材料成本也相应攀升。相比之下,比亚迪的刀片电池采用了磷酸铁锂正极材料,虽然能量密度较低,但凭借零钴配方和结构创新,实现了显著的成本优势。两家企业的石墨负极均未采用硅材料,这一发现尤其引人关注。

制造工艺方面,尽管设计理念大相径庭,但两种电池均采用了激光焊接技术。比亚迪刀片电池的激光焊接位点密度较低,但通过独特的Z型叠片工艺弥补了导电效率。在被动组件占比方面,两者也呈现出相似性,揭示了现代动力电池设计的共性挑战。

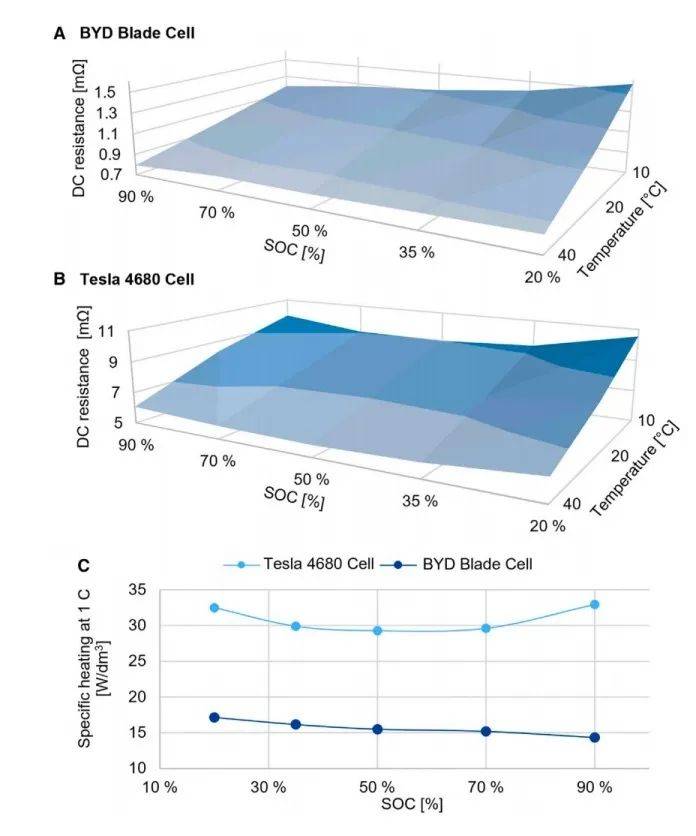

在热性能方面,特斯拉电池的圆柱结构限制了其散热效率,单位体积发热量显著高于比亚迪的刀片电池。比亚迪电池的扁平设计不仅增加了散热接触面积,还支持了更简单的液冷系统布局。这一优势在低温环境中尤为明显,比亚迪电池的直流内阻增幅远低于特斯拉。

这项研究不仅建立了大尺寸动力电池的完整分析框架,还揭示了特斯拉与比亚迪在动力电池技术上的不同策略。特斯拉通过材料创新追求极致性能,而比亚迪则通过结构设计优化成本效率。这些发现无疑为下一代电池的开发提供了宝贵的实证基准,也为全球动力电池技术的演进提供了重要参考。