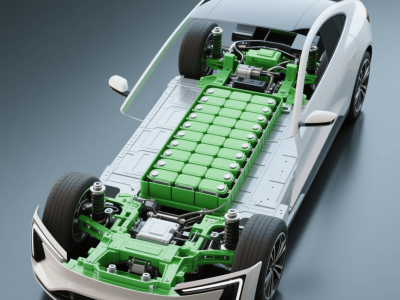

随着新能源汽车产业的蓬勃发展,智能驾驶技术的日新月异,车载电子系统对电路板提出了更为严苛的要求,尤其是在大电流承载与散热性能上。在这一背景下,厚铜板凭借其独特的优势,成为了车载电源、电池管理系统(BMS)及快充模块升级的关键技术。

厚铜板,通常是指铜箔厚度达到或超过3盎司(约105微米)的印刷电路板,其核心优势主要体现在两大方面。一方面,其增强的铜箔厚度显著降低了线路电阻,从而减少了能量损耗。例如,12盎司的厚铜板,其电流承载能力可轻松超越普通PCB板三倍以上,完美适配车载电源的高功率传输需求。另一方面,铜的高导热系数(约400W/m·K)使得厚铜板具备出色的散热性能,能够快速将热量从发热元件传导至散热层或外部环境,结合大面积接地平面设计,可有效降低局部温升超过20%。

在车载电子系统中,厚铜板的应用场景广泛且价值显著。在车载电源方面,面对数百安培的电流处理需求,以及有限的空间限制,传统PCB板往往因温升导致性能下降。而厚铜板通过多层堆叠设计,优化电源层与接地层的布局,不仅降低了电阻,还大幅提升了散热效率。比亚迪的车载电源散热专利就是一个典型例子,通过厚铜板与液冷技术的结合,实现了散热效率30%的提升,能耗降低了15%。

电池管理系统(BMS)方面,其电路板需承受高电压及频繁充放电的冲击。厚铜板的应用,不仅提升了电路板的机械强度,增强了抗振动能力,降低了焊点断裂的风险,还通过优化热均衡管理,扩展了耐温范围,提升了焊点的可靠性。猎板PCB通过结合厚铜层与镍钯金表面处理工艺,在BMS中实现了-55℃至150℃的耐温范围,良品率高达99.8%。

快充模块方面,其功率密度需达到50kW/L以上,这对电路板的承载与散热能力提出了更高要求。猎板PCB通过高频混压技术,将高频材料与FR-4基材结合,既降低了信号传输损耗,又满足了电源层的大电流承载需求。同时,采用三维散热结构设计,如嵌入式铜块、金属基板与厚铜层的复合设计,使得散热效率提升了40%,足以支持480kW超充桩的持续工作。

猎板PCB在厚铜板领域的技术创新,为其在车载电子市场赢得了显著竞争优势。通过真空层压工艺,实现了高频材料与厚铜层的无缝结合,兼顾了信号完整性与功率密度需求。针对BMS的高可靠性要求,猎板PCB优化了镍钯金工艺,不仅降低了成本,还通过了超过1000小时的盐雾测试,满足了车规级认证。猎板PCB还引入了智能化生产体系,通过AI算法预测镀液寿命,控制镀层公差,提升了规模化交付能力。

在新能源汽车市场的高速增长驱动下,厚铜板的技术迭代正不断加速。未来,随着柔性厚铜板的研发推进,以及镍钴合金层技术的兴起,车载电子系统将进一步实现小型化、高密度化,同时降低成本,提升可靠性。猎板PCB等领先企业,正通过持续的技术创新,为新能源汽车行业的发展贡献着重要力量。